掲載号: No. 252〔講座〕

「腐食防食講座−高温腐食の基礎と対策技術−」

第1報:高温腐食の基礎Ⅰ(基礎となる理論)

Lecture on Fundamental Aspects of High Temperature Corrosion and Its Protection

Part 1: Basic Theory

執筆者

野口 学*

Manabu NOGUCHI

八鍬 浩**

Hiroshi YAKUWA

- *

荏原環境プラント(株)

- **

技術・研究開発統括部 基盤技術研究室

本号から6回の予定で「腐食防食講座」を連載し,高温度食に関する基礎から当社が行った実機での腐食・防食技術の開発を解説する。本報では,高温腐食の基礎理論を解説した。高温腐食は熱力学と固体中の拡散現象に支配されており,最も重要な法則として,放物線速度則が挙げられる。腐食は腐食生成物(皮膜)中を物質が移動することによって進行するため,腐食速度は皮膜の厚みに反比例する。つまり腐食生成物が腐食を防ぐ役割を果たすため,防食効果の高い皮膜を形成させることが防食の鍵になる。この皮膜生成に対する各因子の影響を概説した。

Starting from this issue, we will provide “Lecture on fundamental aspects of high temperature corrosion and its protection” through a series in six parts. The series will describe corrosion protection engineering that we developed using our actual equipment, starting from basic aspects of high temperature corrosion. In this issue, a basic theory of high temperature corrosion is described. High temperature corrosion is subject to thermodynamics and diffusion phenomena in solids. The parabolic rate law can be considered as the most important law. Since corrosion develops while substances move inside the corrosion product (scale), the corrosion rate is inversely proportional to the thickness of the scale. In other words, because the corrosion product plays a role in corrosion prevention, forming a scale having a high corrosion protection effect is critical to successful corrosion protection. Influential factors for the formation of a scale are outlined here.

Keywords: High temperature corrosion, High temperature oxidation, Parabolic rate law, Wagner’s theory, Dissociation pressure, EIlingham diagram, Diffusion in solids, Oxide scale

1.はじめに

「腐食防食講座−高温腐食の基礎と対策技術−」の初回である本報では,高温腐食の基礎理論について,その現象を支配している基本的な物理現象を紹介する。水溶液腐食においては水溶液中での化学反応となるが,高温腐食では固体である金属と気体である酸化剤の固−気反応となり,熱力学と固体中の移動現象(拡散)によって基本的な挙動が説明される。数式の解説に重点を置いたため,数式の導出は,省いているところもあり少々分かりにくい部分もあると思うので,より詳細は参考文献を参照されたい。本報では代表的な高温腐食現象である高温酸化を例に基礎理論を解説する。

2.高温酸化の熱力学

2-1 基礎熱力学

ほとんどの金属は,鉱石を還元することによって得られる。言い換えると,自然の状態では酸化物などが安定であり,金属を得るにはエネルギーの投入を必要とする。つまり金属は酸素などと反応し,より安定な鉱石の状態に戻ろうとする。前者が製錬であり,後者が腐食である。水がなければ,常温での腐食速度は問題とならない場合が多いが,温度が上がると工学的に無視できない速度で腐食が進行する。この状態,すなわち液体の水が関与しない腐食が高温腐食である。金属元素Mが酸化物MαOβ になる高温腐食の反応式は式(1-1)となる。

式(1-1)の自由エネルギー(∆G)を求めると式(1-2)となる。

∆G

0:標準生成自由エネルギー

R :気体定数

T :絶対温度

αx

:xの活量

P

O2 :酸素分圧

ここでそれぞれの∆Gの値から次の事がいえる。

∆G<0;式(1-1)の反応が進行・・・酸化

∆G=0;平衡状態

∆G>0;式(1-1)の逆反応が進行・・・還元

∆G=0のときのPO

2は金属と酸化物が平衡になる酸素分圧であり,解離圧と呼ばれ次の式で表される。

つまり雰囲気の酸素分圧が解離圧以上であれば金属は酸化され,それ以下であれば酸化物は還元され金属になる。図1-1に熱力学データベースMALT2(発売元;(株)科学技術社)を用いて計算したNiOの解離圧を示した。解離圧は温度上昇とともに上昇し,400 ℃であれば酸素分圧が2.6×10−28 atm以上,800 ℃であれば1.2×10−14 atm以上で酸化反応が進行する。熱力学的な安定性から判断すると,温度が低いほど酸化反応は進行しやすい。しかし一般的には物質移動が律速段階となるため,温度が高い方が酸化速度は上昇する。この速度論については次章で述べる。

図1-1中にCr2O3の解離圧を併せて示した。CrはNiに比べ大幅に解離圧が低く,酸化しやすいことが分かる。図中の酸素分圧が低い側から,領域AではNi,Crとも金属が安定となる。領域BではCrだけが酸化される。領域Cでは双方とも酸化物が安定になると読むことができる。この熱力学的安定性をまとめているのがEllingham図であり,横軸の温度に対し,縦軸に∆G

0を表している。図1-2に一例を示す 1)。図中のMは単体の融点,Mは酸化物の融点を表す。本図から各酸化物の解離圧を求めることができ,例えばCr2O3の1000 ℃での解離圧は図中に破線で示したとおり,約10−22 atm,H2/H2O比に換算すると103~104程度と読み取ることができる。図中で下に書かれている元素ほど酸化物が安定となり,還元しにくくなる。例えば1000 ℃では,FeOやNiOなどはCO2より上にあり,より不安定であることが分かる。つまりFeOがC(炭素)と共存した場合,Feが還元されてCO2が生成する。一方,Al2O3,SiO2,Cr2O3などはいずれもCO2よりも安定と分かる。同様にAlとCO2が共存した場合,Alが酸化されCO2が還元される。以上のとおり,Ellingham図は反応の可能性を検討する上で広く用いられている。

Al,Si,Crなどは,耐高温酸化性に優れる元素として知られている。これらは,FeやNiなどに比べ大幅に酸化物が安定であることを示している。このように,Crなどの酸化物になりやすい(酸化物が安定)元素が,酸化しにくい(酸化反応が遅い)元素となる場合があるため,平衡論と速度論を分けて考えなければならないことを理解する必要がある。

図1-1 NiO及びCr2O3解離圧

図1-2 Ellingham図

2-2 腐食生成物の熱力学

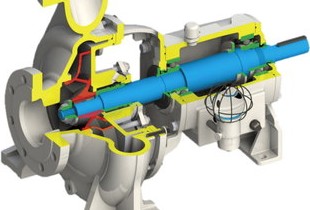

図1-3に腐食生成物(以下,酸化皮膜)の模式図を示した。酸化皮膜/雰囲気ガス界面では,ガス流れが十分であれば,雰囲気の酸素分圧に等しくなる。酸化皮膜中では酸素分圧勾配が生じ,内部に入るにつれ分圧が低下する。そして金属/酸化物界面で熱力学平衡が成立していると仮定すると,金属と酸化物が共存状態であるため,これらの平衡状態と考えることができ,酸素分圧は解離圧に等しくなる。1000 ℃のNiであれば,4.5×10−11 atm,Crであれば9.1×10−23 atmとなる。この皮膜中での酸素分圧低下を理解することは,高温腐食現象を理解する上で重要である。

図1-3 酸化皮膜模式図

3.高温酸化の速度論

3-1 速度式

高温酸化の代表的なプロセスは次のとおりである(実際には酸素の吸着や解離などのプロセスもあるが簡単のためここでは省略する)。

①ガス中の拡散;雰囲気の沖合から酸化皮膜の表面に酸素が移動

②皮膜中の拡散;イオン化した金属若しくは酸素が酸化皮膜中を移動

③反応;金属と酸素が反応し酸化皮膜が成長

一般的には固体中の拡散に比べガス中の拡散ははるかに速いため,ガス中拡散が律速段階になるのは特殊な場合である。ガス中の拡散若しくは反応が酸化反応を支配する場合,酸化皮膜厚さ(x)は時間(t)に比例し,式(1-4)で表される。

式(1-4)を直線則と言い,klを直線速度定数と呼ぶ。本式が成立するのは,腐食初期の酸化皮膜の成長が不十分で固体中の拡散が問題とならない場合などである。このような場合,腐食反応を抑制する機構が働かず,実用にそぐわない腐食損傷を招く場合が多い。

一方,皮膜中の物質移動が律速段階になる場合,皮膜が厚いほど移動に時間が掛かるため,酸化皮膜の成長速度(dx/dt)は皮膜厚さ(x)に反比例する。

この式を積分し,整理すると式(1-6)となる。

式(1-6)が工学的に重要な放物線則であり,kp

は放物線速度定数と呼ばれ,材料の耐高温腐食性評価に用いられる。xを皮膜厚さとした場合,皮膜厚さ=腐食量であるためkp

の単位は[mm・s−½]となる。実験室や実機では質量変化や減肉量などで腐食量を評価する場合が一般的である。この場合kp

の単位を選ぶことによって質量や減肉量などxを実際の測定系に合わせて使用することが可能である。逆に,kp

を評価として用いるとき,単位系に注意する必要がある。

式(1-6)に従う酸化皮膜厚さ(=腐食量)と時間の関係を図1-4に示した(図中の連続的な皮膜破壊については4-2節で述べる)。酸化皮膜の成長速度(=腐食速度)は時間経過とともに遅くなり,腐食が進みにくくなることが分かる。この皮膜が物質移動に対する障壁となることによって保護皮膜として作用し,腐食を抑制する。言い換えると,高温腐食を抑制させるためには,いかに放物線則を維持できる保護的な皮膜を形成させるかが鍵になる。

図1-4 腐食量の時間依存性模式図

3-2 放物線則における影響因子

3-2-1 拡散係数

酸化皮膜の成長が放物線則に従うとき,酸化皮膜中の拡散が律速段階となる。拡散方程式はFickの第一法則によって移動度と駆動力の積で表現される。

このFickの第一法則などを元にしたWagnerの理論と放物線速度則を組み合わせることによってkp は式(1-8),(1-9)で表現することができる 2),3)。

DM ,DOはそれぞれ金属M及び酸素の皮膜中の拡散係数,μ M及びμ Oは金属M及び酸素のケミカルポテンシャル,添え字「'」及び「"」はそれぞれ金属/酸化皮膜界面及び酸化皮膜/雰囲気界面での値である。金属及び酸素の双方が皮膜中を移動するが,通常は拡散能に大きな違いがあり,どちらか一方の移動は無視できる。式(1-8)は金属が,式(1-9)は酸素が移動する場合である。これらの式は測定の難しいμ M及びμ Oを含んでいる。そこで,MαOβ の量論組成からのずれが小さい場合,式(1-10),(1-11)となることを利用し,P O2によってkp を表現する。

ここでμ

°

O2はO2の標準ケミカルポテンシャルを表わす。

これらを式(1-8),(1-9)に代入し整理することによって式(1-12),(1-13)を得る。

kp は駆動力と移動度の積として表現でき,駆動力は金属/酸化皮膜界面と酸化皮膜/雰囲気界面での酸素分圧勾配であり,移動度は皮膜中の金属若しくは酸素の自己拡散係数DM あるいはDO となる。つまり腐食速度を抑制するためには,酸素分圧勾配を小さくする,若しくは拡散係数を小さくすることが必要であることをこれらの式は示している。拡散係数の小さい酸化物の代表がCr2O3,Al2O3,SiO2であり,耐熱合金はこれらの酸化皮膜が形成されるように合金設計されている。最も一般的な耐熱合金であるステンレス鋼は,一定量以上のCrが添加されており,腐食によって形成されたCr2O3が防食効果を果たしている。

3-2-2 酸素分圧

酸化皮膜は欠陥を含み,p型又はn型半導体として働く。n型半導体の場合は酸素の格子欠陥が存在し酸化皮膜中を酸素イオンが,p型は金属の格子欠陥によって金属イオンが移動する。図1-5に代表的なp型酸化物であるNiOを例とした欠陥の模式図を示す。量論的にはNiとOが1:1だが,部分的にNiが欠損し(図中□),その分子式はNi1−δOと書かれる。そして電気的中性を保つため,一部のNi2+はNi3+となる。Ni2+が欠損した部分を空孔,+1価多く帯電したNi2+(Ni3+)を正孔と呼び,それぞれVM '' ,h・で表現され,電荷数は「''」や「・」で表される。図1-6に空孔及び正孔が形成されるプロセスを示した。Step1でNiO上に到達した雰囲気中の酸素分子が,Step2で酸素原子として吸着し,Step3でNi2+から電子を受け取ることによって化学吸着し,正孔を形成する。さらにStep4でO−がNi2+と反応対を形成しNiO格子中に取り込まれる。一方,NiO格子中では反応したNi2+サイトが空孔となり,同時に新たな正孔を形成する。

図1-5 正孔(Ni3+)及び空孔(□)を有する

P型半導体(NiO)模式図

図1-6 P型半導体(NiO)での正孔(Ni3+)

及び空孔(□)形成模式図

2価の金属空孔が形成された場合,一連の空孔形成反応及び反応の平衡定数Kは次の式で表現される。

VM '' が他の欠陥濃度に比較して圧倒的に多く,かつ空孔度そのものは希薄でHenryの法則が成立すると仮定すると,式(1-15)は次のように濃度Cを用いて表すことができる。

電気的中性から2[CVM '' ]=[Ch・]が成り立つため,式(1-15)は次のように変形できる。

以上のとおり空孔濃度は酸素分圧に依存することが分かる。また欠陥として金属空孔が支配的であり,酸化皮膜中の金属イオンの拡散が空孔機構(空孔が隣接する原子と位置交換による拡散)であるとすると,金属の自己拡散係数は空孔濃度に比例する。

式(1-17),(1-18)を式(1-12)に代入して整理すると式(1-19)を得る。

一般的にP O'2比べP O''2ははるかに大きいため,式(1-19)は次のように簡略化できる。

以上のとおり,酸化皮膜中の移動種が金属で2価の金属空孔が形成される場合,腐食速度は雰囲気酸素分圧の1/6乗に比例することが分かる。

酸化皮膜がn型半導体の場合,2価の酸素空孔形成式は次の式で表現される。

p型と同様に解くと,次の式を得ることができる。

上記のとおり,酸素が皮膜中を移動するときは,金属/酸化皮膜界面の酸素分圧に依存する。

1価の空孔が形成される場合は,p型n型とも係数の6が4になる。p型の代表としてCr2O3,FeCr2O4,FeO,Fe3O4,NiO,n型としてはFe2O3,Al2O3,SiO2などが挙げられる。式(1-20)及び式(1-23)が意味することは,ステンレス鋼に代表されるCr2O3など,酸化皮膜がp型となる場合,雰囲気の酸素分圧を低下させることによって腐食速度を低減でき,その効果は酸素分圧の1/4~1/6乗に依存することを意味している。一方,SiO2やAl2O3を保護皮膜とする場合は,腐食速度は極端に酸素分圧が低い場合を除き,雰囲気の酸素分圧に依存しないことを意味している。

3-2-3 温度

拡散係数は一般にArrheniusの式で表される。

ここでQは活性化エネルギーを表す。式(1-12)及び式(1-13)から,kp が拡散係数と酸素分圧勾配に比例すると考えると,温度に対する依存性として下記を得ることができる。

温度上昇とともに腐食速度が上昇するのは容易に想像できるが,高温酸化においては,腐食速度の上昇は酸化皮膜中の拡散速度の上昇によってもたらされる。温度変化によって,酸化皮膜の組成や反応機構などが変化し,式(1-25)が成立しない場合も多々あるが,腐食速度の温度に対する依存性を推測する一つの手段である。温度依存性を調べた結果Arrhenius式の関係が得られない場合,温度条件で反応機構が変化している可能性が高いと考えることができ,腐食機構を検討する上で大きな手掛かりになる。

4.実用合金の高温酸化

4-1 酸化皮膜の構造

Al2O3,SiO2,Cr2O3などが保護皮膜として作用することを3-2節で記載した。一方,図1-2に示したEllingham図から,Al,Si,Crなどは酸素との親和性が高く,酸化しやすい金属であることが分かる。この酸化しやすい金属が腐食を防ぐ機構について解説する。

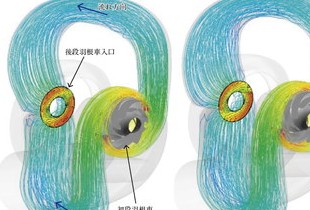

図1-7に,Fe-Cr合金を例に,合金の酸化皮膜の模式図を示した 4)。Fe-Cr合金が高温の酸化雰囲気中にさらされると,腐食が進行し酸化皮膜が形成される。(1)腐食初期においてはCr2O3とFe酸化物の双方が形成される。合金/Fe酸化物界面(図中A点),合金/Cr2O3界面(図中B点)の酸素分圧はそれぞれの解離圧に等しくなる。(2)Feイオンの拡散はCrに比べて速く,やがてCr2O3の粒子を覆ってしまう。一方,Fe酸化物に比べCr2O3解離圧は小さい。つまり,Fe酸化物の内側でFeの金属が安定な領域でもCrは酸化物が安定相となる。合金表面近傍では固溶した酸素によってCrが合金内部で酸化物を形成する。(3)この内部酸化層が成長し連続層となると,合金/Cr2O3界面の酸素分圧はCr2O3の解離圧まで低下し,以後の内部酸化は抑制される。純鉄を1000 ℃付近で酸化させると皮膜構造はメタル側からFeO/Fe3O4/Fe2O3の3層構造になることが知られている。Crを添加することで皮膜厚さが薄くなるとともに皮膜形態が変化し,FeCr2O4などの複合酸化物が形成され,Cr含有量の増加によってFeCr2O4層が厚くなりそして次第にFeO層が消失する。更にCrを増やし18%を超えるとCr2O3を含む層状皮膜が形成され,さらに23%を超えるとCr2O3の単独層となり腐食速度も大幅に抑制される 5)。図1-8にオーステナイト系ステンレス鋼(Fe-Cr-Ni)を1000 ℃の大気中で200時間腐食させた試験片の断面EPMA(電子線マイクロアナライザ)分析結果を示す。SUS304(18Cr-8Ni)では最外層(ガス側)はFe酸化物層が形成され,その内部にはFeとNi及びCrからなる酸化物層があり,その内部に冷却時に形成されたクラックがあり,さらに最内層にはCrを主体としFeとNiを含む酸化物層が形成され,全体で数100μmの腐食皮膜が成長した。一方,SUS310(25Cr-20Ni)において腐食皮膜はほぼCr2O3単層であり,腐食皮膜も20μm程度と大幅に腐食量が低下していることが分かる。以上のとおり,Cr含有量によって腐食皮膜及び耐食性が大きく異なることが理解できる。

このようにして,酸素と親和力のある金属の酸化物が合金表面に形成されることによって以降の酸化を抑制し,かつ形成された酸化皮膜中の拡散が遅いことによって腐食を抑制する。以上,保護皮膜として働くためには,母材よりも酸素との親和力が強く,かつ酸化物中の拡散係数が小さいことが必須であり,これらを代表する金属がAl,Si,Crである。一般的な耐熱合金は,高温強度や加工性などの観点によって母材としてFe,Ni,Coなどが用いられ,ここに高温耐食性を維持するための保護酸化皮膜形成元素であるCr,Si,Alが添加される。さらにMoやWに代表される高温強度を強化する添加元素や,腐食皮膜の剥離を抑制させる希土類元素などが添加され,高温強度と耐食性を発揮する合金設計がなされている。

図1-7 Fe-Cr合金酸化皮膜成長模式図

図1-8 高温腐食した試験片の断面SEM写真及び

EPMA分析結果・大気中−1000 ℃−200時間

4-2 酸化皮膜の安定性

3章で示したとおり,合金上に保護的な酸化皮膜が形成されると,放物線則に従い腐食速度が低下する。逆に言うと,防食のためには,使用環境で保護的な酸化皮膜を形成する材料の選定を行う必要がある。ステンレス鋼などでは,使用環境の厳しさに合わせてCr含有量の多い鋼種を選定する。しかし保護皮膜を形成できるだけでは不十分であり,その皮膜が破壊されずに健全に維持されることが重要になる。図1-4に,皮膜破壊による腐食量の変化を模式的に示したが,皮膜が壊れることによって放物線則初期の大きな腐食速度になる。定期的に皮膜剥離が生じるような場合は,時間に対し直線的に腐食が進行し,あたかも直線則に従った傾向が見られる場合がある。実機での減肉量の経時変化の一例として,ごみ焼却炉における過熱器管の減肉測定結果を図1-9示す 6)。長期的な傾向を見ると減肉量は時間に対し直線的に増加しており,実機ではこの皮膜破壊によって腐食が問題となる場合が多々見られる。

図1-9 焼却炉過熱器管の減肉量測定結果

皮膜破壊を引き起こす主原因の一つが熱応力である。代表的な金属と酸化物の熱膨張係数を表1-1 7),8)に示した。酸化皮膜と金属は熱膨張係数が異なるため,温度変動によって皮膜が破壊される原因となる。代表的な温度変動として起動停止が挙げられ,これを繰り返すことによって皮膜破壊のリスクが増加する。基材と酸化物の熱膨張係数の差が大きいほど皮膜破壊が生じやすくなるため,Cr2O3やFe2O3が生成する環境では,フェライト系ステンレス鋼に比べ熱膨張係数が大きいオーステナイト系ステンレス鋼は熱応力による皮膜破壊が生じやすい。この他操業中の温度変動 9)やスートブロー 10)なども熱応力源となり,腐食を促進させる。エロージョンも皮膜破壊を引き起こす因子として重要である 11)。燃焼ガス中に含まれる粒子や流動層の層内伝熱管など,物理的な因子による連続的な皮膜破壊も減肉量を増大させる。図1-9で示した減肉量の時間依存性も,起動停止や付着灰除去のためのスートブローなどの物理的因子の影響によって皮膜の破壊と再生を繰り返し,結果として直線的な減肉増加を示したと考えられる。

| 項目 | 熱膨張係数(10−6K−1) | 温度範囲(℃) |

| Fe | 14.6 | 800 |

| Ni | 16.3 | 900 |

| Cr | 9.4 | 700 |

| Al | 26.5 | 400 |

| Si | 7.6 | 0−100 |

| SUS304 | 18.8 | 0−648 |

| SUS410 | 11.7 | 0−648 |

| SUS430 | 11.9 | 0−648 |

| FeO | 12.2 | 100−1000 |

| Fe3O4 | 16.6 | 25−1000 |

| Fe2O3 | 12.5 | 25−1000 |

| NiO | 17.1 | 25−1000 |

| Cr2O3 | 8.7 | 25−1200 |

| Al2O3 | 8.1 | 25−1200 |

| SiO2 | 3 | 300−1100 |

酸化皮膜はそもそも母材の金属と体積が異なるため,皮膜が成長するにつれて酸化皮膜中に応力が発生し,皮膜剥離が起こりやすい状態となる。この体積差をPilling-Bedworth比(PBR)と呼び,次の式で表される。

代表的な金属のPBRを表1-2 12),13)に示した。PBRが1以下の場合,酸化皮膜には引張応力が働くため皮膜は容易に破壊し,保護性を発揮することができない。ただし,ほとんどの金属は酸素と結びつくことによって体積が膨張するためPBRは1以上になり圧縮応力が働く。PBRは酸化皮膜中の応力発生の目安にされ,酸素が酸化皮膜中を移動し,金属/酸化皮膜界面で反応が生じる場合は特に重要になる。一方,酸化皮膜/雰囲気ガス界面で反応が生じる場合は,自由表面で反応が進行するため,体積差による応力は発生しにくい。しかし実際には酸化皮膜/雰囲気ガス界面で反応が生じるCr2O3でも皮膜に応力が発生する。一部の酸素が粒界などから内部に侵入し,皮膜内部で酸化物が成長するなどの原因が考えられている 14)。実際にはこれ以外にも様々な因子が働いているが,ここで重要なことは,PBRに代表されるとおり,金属と酸化皮膜には応力が発生する下地があり,そこに物理的因子が加わることによって容易に皮膜剥離が生じることである。過去の高温腐食研究の多くが,皮膜破壊に関するものであることも,問題の重要性を表している。以上から,実機での高温腐食トラブルを回避するためには,温度変化を極力避けることやエロージョン条件を緩和させることなど,皮膜破壊を防ぐ皮膜破壊因子を緩和させるなどの環境的配慮も重要になる。

| 項目 | PBR |

| K-K2O | 0.45 |

| Li-LiO2 | 0.58 |

| Mg-MgO | 0.81 |

| Na-Na2O | 0.97 |

| Cd-CdO | 1.21 |

| Al-Al2O3 | 1.28 |

| Zn-ZnO | 1.55 |

| Cu-Cu2O | 1.64 |

| Ni-NiO | 1.65 |

| Fe-FeO | 1.68 |

| Ti-TiO2 | 1.73 |

| Co-CoO | 1.86 |

| Cr-Cr2O3 | 2.07 |

| αFe-Fe3O4 | 2.1 |

| αFe-Fe2O3 | 2.14 |

| Ta-Ta2O5 | 2.5 |

| Nb-Nb2O5 | 2.68 |

| V-V2O5 | 3.19 |

5.実環境での腐食

5-1 揮発成分を含む系での腐食

保護皮膜として重要な働きをもつCr2O3は1000 ℃を超えた高温下では一部がCrO3となり揮発する場合があることが知られている。このような揮発成分を含む系での腐食速度の一般式として,式(1-5)を変形した次の式が提案されている 15)。

ks は揮発速度を表す定数である。この式の解釈として,腐食初期の皮膜成長速度が十分大きい場合(k'p >>ks ),皮膜成長は放物線則にほぼ従うが,時間とともに皮膜成長速度が低下し揮発の影響が無視できなくなり,最終的に腐食による皮膜成長速度と揮発による消失速度が等しくなり皮膜の成長が止まり(dx/dt=0),皮膜は一定厚さ(限界皮膜厚さ;x 0)となる。

式(1-28)を式(1-5)に代入し,皮膜厚さx 0のときの皮膜成長速度を求めるとks となる。つまり限界皮膜厚さに到達するとその後は一定速度ks で腐食が進行することを表している。

5-2 複合ガス中での腐食

実機においては単一ガスではなく複合ガス雰囲気となる場合がある。例えば化石燃料燃焼炉では,酸素に加えH2SやSOxなどの硫黄系ガス,ごみ焼却炉ではHClなどの塩素系ガス成分が微量含まれる。このとき,硫黄や塩素が合金表面に濃縮し,腐食を促進させる場合が度々見られる。このような複合ガス雰囲気中での腐食挙動は熱力学平衡図を用いて説明することができる。図1-10は熱力学データベースMALT2を使って計算した500 ℃のFe-O-S系平衡図であり,O2及びSO2分圧に依存し安定相が変化することが見て取れる。例としてO2及びSO2分圧がそれぞれ1%及び1 ppmの雰囲気中ではFe2O3が安定相となる。酸素分圧が下がると安定相はFe3O4へと変化し,更に下がるとFeS安定領域が現れる。この雰囲気中でFeを腐食させると,最外層にはFe2O3が形成されるが皮膜内部でガス分圧が低下するため,内部ではFe3O4が形成され,更に最内層にFeSとFe3O4が混在した領域になると予想できる。

図1-10 Fe-S-O系平衡図及び皮膜模式図

このような混合ガス中での腐食で注意する必要があるのは,含まれるガス種が微量で雰囲気中では酸化物安定領域であったとしても,皮膜内部で微量ガス化合物が生成し腐食に対して大きな影響を及ぼす可能性があることである。特に硫化物や塩化物などの化合物は,酸化物に比べ緻密性や密着性が劣り十分な保護皮膜とはなりにくく,これらの化合物層を介して酸化物層が形成されることによって保護的な酸化物層形成の阻害や,皮膜剥離を促進させる場合などがある。

特に塩化腐食の場合,腐食の最内層に塩化物が形成され,次のようなリサイクル反応によって腐食を促進させるケースが報告されている 16),17)。

塩化物安定領域(皮膜最内層);Me+Cl2→MeCl2

酸化物安定領域(皮膜ガス側);MeCl2+1/2O2→MeO+Cl2

雰囲気中は酸化物安定領域だが,合金内部で塩化物が形成される。生成した塩化物の一部は酸化物安定領域で酸化されCl2を生成する。生成したCl2が再び腐食に関与することによって腐食を加速させる。一方,揮発現象を利用することによって混合ガス中での腐食を抑制する例も知られている。微量塩化ガス混合環境で合金中にAlを添加すると,合金内部に塩化物が侵入しても,蒸気圧の高いAlCl3が形成され合金内部での塩化物の蓄積が防止され,腐食を抑制することができることが報告されている 18)。このように混合ガス中では特に複雑な腐食挙動を示す場合があり,腐食機構を十分に理解した上での防食が要求される。

6.おわりに

腐食研究は「腐食」そのものよりも「防食」がより重要な課題である。しかし「防食」のためには「腐食」を理解することが不可欠である。その意味で,高温腐食講座連載の第1回目として,腐食現象の基礎について高温酸化を例に解説を行った。

重要なことは,高温腐食が熱力学と拡散現象に支配されていることを理解することである。熱力学が反応の方向性を与え,拡散が速度を支配しその腐食速度は放物線則に従う。ただし,実機で問題となる現象は放物線則に従わない場合も多々見られる。むしろ放物線則に従わないから問題になるとも言える。このような問題に対し,熱力学的な検証を行い,なぜ放物線則が成立しないのかを検討することが問題解決に向けた大きな鍵になる。

次号では防食法の基本として,材料基材の因子,コーティングによる防食技術,環境因子などについて,それ以降で具体的な事例を解説する。

参考文献

1) L. S. Darken and R. W. Gurry: Physical Chemistry of Metal, McGraw Hill, p.342 (1953).

2) C. Wagner : Z. Phys. Chem., 21,25 (1933).

3) 西田恵三,成田敏夫:金属の高温酸化入門,丸善,p.44(1990).

4) 腐食防食協会編:金属材料の高温酸化と高温腐食,丸善,p.65(1982).

5) 齋藤安俊,阿竹徹,丸山敏夫:金属の高温酸化,内田老鶴圃,p.102(1991).

6) 静間誠,他:高効率発電設備を有するストーカ式都市ごみ焼却施設の運転実績,エバラ時報,No.186,19(2000).

7) 腐食防食協会編:金属材料の高温酸化と高温腐食,丸善,p.81(1982).

8) 日本鉄鋼協会編:第3版 鉄鋼便覧 第Ⅳ巻 鉄鋼材料,試験・分析,丸善,p.158,162(1981).

9) 川原雄三,吉良雅治,池稔:廃棄物燃焼環境で材料耐食性の高精度評価を実現する熱勾配高温腐食試験法の開発,まてりあ,39巻,1号,75(2000).

10) M. Noguchi, H. Yakuwa, M. Miyasaka, M. Yokono, A.

Matsumoto, K. Miyoshi, K. Kosaka and Y. Fukuda: Experience of superheater tubes in municipal waste incineration plant, Materials and Corrosion, 51 [11], 774 (2000).

11) M. Noguchi, H. Yakuwa, M. Miyasaka, H. Sakamoto, S. Kosugi and T. Narita: High temperature erosion-corrosion behavior of boiler tube materials in fluidized-bed waste incinerator conditions, Proceedings of the International Symposium on High-Temperature Oxidation and Corrosion 2000, Sapporo, Japan, 573 (2000).

12) P. Hancock, R. C. Hurst: The mechanical properties and breakdown of surface oxide films at elevated temperatures, in: Advances in Corrosion Science and Technology, ed. R. W. Staehle and M. G. Fontana, Plenum Press, New York (1974).

13) 根本力男:高温腐食の基礎,日本冶金技報,No.5,62(1996).

14) 新居和嘉:高温酸化:分ったことと分らないこと,住友金属,49,4(1997).

15) C. S. Tedmon, Jr.: The Effect of Oxide Volatilization on the Oxidation Kinetics of Cr and Fe-Cr Alloys, J. Electrochem. Soc., 133, 766 (1966).

16) 佐藤芳幸,原基,品田豊,成田敏夫:鉄−クロム合金の高温酸化に及ぼす微量の塩化水素の影響,日本金属学会誌,60,841(1996).

17) 野口学,松岡慶,藤村宏幸,澤田義行,植田茂紀:ガス化溶融炉高温排ガス環境におけるNi基鋳造合金の腐食機構,Zairyo-to-Kankyo,51,75(2002).

18) 野口学,松岡慶,阪本英之,澤田義行,植田茂紀:高温塩素含有雰囲気におけるNi基鋳造合金の耐食性に及ぼす合金元素の影響,Zairyo-to-Kankyo,54,218(2005).

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。