掲載号: No. 253〔講座〕

「腐食防食講座-高温腐食の基礎と対策技術-」

第3報:廃棄物発電ボイラにおける高温腐食と対策

Lecture on Fundamental Aspects of High Temperature Corrosion and Corrosion Protection

Part 3: High Temperature Corrosion and Corrosion Protection of the Boilers in Waste to Energy Plants

執筆者

野口 学*

Manabu NOGUCHI

八鍬 浩**

Hiroshi YAKUWA

- *

荏原環境プラント㈱

- **

技術・研究開発統括部 基盤技術研究室

焼却炉の特徴として,燃料として用いられる廃棄物中に高濃度で塩素が含まれることが挙げられる。この塩素がアルカリ金属などと反応することによって塩化物を形成し,ボイラ伝熱管などに付着灰として析出する。付着灰が溶融することによって,腐食環境は著しく悪化する。また付着灰を除去するために用いるスートブローは,腐食スケールの破壊を促進し, 伝熱管の減肉を加速させる。灰の付着挙動は温度に依存し,排ガス高温部には塩化物が濃縮し腐食環境の悪化を招くため, 伝熱管の腐食を抑制するためには付着挙動を把握し腐食環境が適切になる設計を行うことが求められる。この付着灰の影響を中心にした減肉挙動を説明し,実機での減肉事例及び防食対策について解説した。

One of the characteristics of incinerators is that the waste used as fuel contains chlorine in high concentration. The chlorine reacts with alkaline metal, etc., to form a chloride, which is deposited as ash adhesion on boiler heat transfer tubes and the like. When this adhered ash melts, the corrosion environment is significantly deteriorated. In addition, the soot blow used to remove the adhered ash promotes the destruction of the corrosion scale and accelerates the metal loss of the heat transfer tubes. The ash adhesion behavior depends on temperature, and chloride is concentrated where the exhaust gas temperature is high, deteriorating the corrosion environ- ment. Accordingly, a good understanding of the adhesion behavior and an appropriate design for the corrosion environment are required in order to prevent the corrosion of heat transfer tubes. This paper explains the metal loss behavior mainly due to the influence of ash adhesion, and also describes examples of corrosion behavior and corrosion protection in the actual plants.

Keywords: High temperature corrosion, Chlorination, Molten salt, Waste to Energy Plant, Superheater, Boiler, Ash adhesion, Predication of corro- sion rate

1.はじめに

本講座の第3報,第4報では,焼却炉に関連した高温腐食について取り上げ,本報で廃棄物発電ボイラ,次報ではそれ以外の部位について紹介する。

火力発電では蒸気温度600℃を超えるプラントが実用化されている一方,廃棄物発電プラントにおける蒸気温度は400℃程度と圧倒的に低い。廃棄物発電は,再生可能エネルギーとして大きな社会的ニーズがあり効率向上が求められているが,伝熱管の高温腐食が技術的課題となり蒸気の高温・高圧化に対する妨げになっている。本報では,廃棄物発電ボイラの腐食現象とその防食対策について解説する。

2.廃棄物発電ボイラについて

2-1 プラントの特徴

廃棄物発電プラントの一例を図3-1 1)に示す。図は現在の代表的な焼却炉であるストーカ炉であるが,この他に流動床炉やガス化溶融炉なども存在する。焼却炉によって燃焼方式は異なるが,それ以外の部分の構成は基本的には大きな差はなく,ピットに投入されたごみが焼却炉で燃焼され,ボイラ及びエコノマイザなどで熱回収が行われ,その後排ガス処理や除じんなどの環境対策によって浄化された排ガスが煙突から排出される。

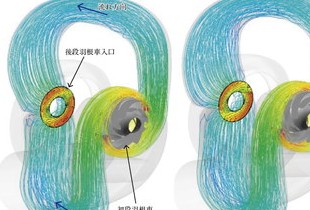

廃棄物中には,多量の灰分に加え,酸化剤として塩素と硫黄が含まれ,硫黄に対して圧倒的に塩素が多いことが大きな特徴として挙げられる 2)。この塩素がアルカリ金属や重金属などと塩化物を形成する。そしてこれら塩化物を含む飛灰が焼却炉から後段へ飛散し,ボイラ伝熱面に付着する。この飛灰の付着を低減させるため,ボイラ下部で排ガスを180°ターンさせ飛灰を落とし,ボイラの第三パスに過熱器を設置するのが一般的である。実機 産業廃棄物焼却炉において,ボイラに灰が付着した例を図3-2に示す。ボイラ水管の表面に付着した灰は上段(a)の一部では灰を除去しているが外見上は上段~下段で大きな違いはない。一方,過熱器では場所によって付着挙動が大きく異なるのが一般的である。灰の付着は過熱器入口(d)が最も激しく,ガス上流側に向かいとさか状に灰が成長する場合も見られる。しかしガス下流側に行くほど付着は軽微になり,過熱器出口部分(f)ではほとんど灰の付着が見られない場合も多い。灰の付着はボイラ伝熱効率の低下だけでなく,過熱器では閉塞を引き起こす場合があるため,運転中定期的に蒸気を吹き付けるスートブローなどによって定期的な灰除去を実施することが一般的である。

図3-1 廃棄物処理プラントフロー図1)

図3-2 実機廃棄物発電ボイラの付着灰例

2-2 付着灰の特徴

焼却炉における腐食に対し,特に大きな影響を与えているのが付着灰である。付着灰は一様な組成ではなく,ガス側と管側で成分が異なる場合が多い。水管付着灰[図3-(2 a)~(c)]の例では,ガス側は硬いクリーム色の雷おこし状だが,その内側に薄緑色の緻密な付着物が存在し,さらにその内側が赤茶色の腐食生成物に表面が覆われた水管となっていた。過熱器付着灰[図3-2(d)~(f)]は水管ほど明確ではないが,ガス側と管側で性状が異なるのが一般的である。そこで各位置で採取した灰を付着量の少ない(f)部の灰を除きガス側と管側に分離し分析した結果を表3-1 3)に示す。ただしガス側灰にはFeなど伝熱管成分の含有量はほとんど含まれないが,管側灰は多量の腐食生成物を含み最大50%近い伝熱管成分を含んでいたため,Fe,Cr,Niを除いて100%換算した値である。またボイラを通過した飛灰成分と考えられるボイラ後段 から採取した灰(集合灰)の分析結果も併せて示す。まず集合灰と付着灰の値を比較すると,Cl,S,アルカリ及び重金属などの濃度は付着灰中の方が高いため,これらの元素は付着灰中へ濃縮する傾向があることが分かる。次に管側とガス側を比較すると,伝熱管からの冷却を受け温度の低い管側でCl と共にアルカリ及び重金属類の濃度が上昇しており,これらの塩化物が温度の低い部位に濃縮しやすいと考えられる。さらに水管付着物で比較すると,場所によって水管表面温度は大きな違いはないが,上~下段に行くに連れ排ガス温度が低下する。下段に比べ排ガス温度が高い中段及び上段でClや重金属濃度が上昇し,重金属塩化物は排ガス温度が高いほど,特にPbは濃縮が強まる傾向が見られる。一方,Sについては主に水管付着物のガス側でCaと共に濃度が上昇する傾向が見られ,Ca硫酸塩として排ガス温度及び表面温度が高い部位で濃縮すると考えられる。

以上のことから,化合物の種類によって濃縮する温度域が異なるが,腐食に対し特に強い影響を及ぼす塩化物についてはガス温度が高く,灰の付着する面の温度が低い部分ほど濃縮する傾向が見られる。これは塩化物などが排ガス中で蒸気として存在し,温度の低い部分に析出し付着灰となるためと考えられる。このとき,ガス側に比べ温度が低い管側で塩化物がより濃縮する理由は,温度が高いガス側では,塩化物が蒸気として揮発し安定に存在できないためと考えられる。さらに,蒸気成分が濃縮するときの駆動力となるのが雰囲気のガス温度と灰の付着する部位の温度との温度差と考えられ,ガス温度が高い方が濃縮を促進させる。これらのことから,付着灰はガス温度とメタル温度双方の影響を受け,温度によって付着灰の成分が変化し,結果として腐食環境が変化すると考えられる。図3-3に一般廃棄物向けストーカ炉1パス部炉壁の写真を示す。グレー部分はセメントで,その上にSiCが施工されているが,一部が運転中に剥離していた(図3-3 A部)。付近のSiC を剥がすと(図3-3 B部),剥がしたSiC の内側に白色の析出物が見られた。分析の結果NaCl とKCl の混合物であり,塩化物が,剥離したSiC の隙間から裏側に回りこみ,冷却されているセメントの表面に析出したことが示唆される。本結果は塩化物が蒸気となり濃縮する現象を裏付けていると言える。

表3-1 付着灰分析結果3)

図3-3 ストーカ炉1パス部炉壁写真(SiC 剥離部)

3.腐食現象

3-1 腐食に対する付着灰の影響

付着灰の物性として実用上最も注目すべきはその融点である。腐食速度は灰の溶融に伴い著しく増加することが知られている。例えば川原らによると480℃の融点を有する灰を用いたラボ試験において,融点前後の450 ℃と500℃で,腐食量が激変することが確認されている(図3-4) 4)。腐食機構としては複数の解説がなされており 5)~ 7),その中の一例を図3-5 6)に示す。キーとなる腐食反応としては,Cl2 ガスによる塩化反応と考えられている。Cl2発生の代表例を次に示す。

式(3-1)は付着灰中の塩化物がSO2と反応し硫酸塩となる過程でCl2が生成する。式(3-2)はDeacon反応と呼ばれ,付着灰が触媒となり反応が進行することが知られている 8)。灰の溶融は,これらの反応を加速し腐食性の強いCl2の生成が促進され,腐食反応全体を活性化させていると考えられる。さらに式(3-3)に代表されるとおり,腐食生成物からもCl2が発生する 9)。塩化反応によって生じた塩化物が酸化されてCl2を発生し,生成されたCl2が更なる塩化反応を引き起こし腐食反応が促進されると考えられる。

一方,灰が溶融することによる溶融塩腐食も懸念されるが,実際のプラントで伝熱管は腐食スケールに覆われていることが多い。そのため溶融塩が直接伝熱管と反応する機会は多くないと考えられ,溶融塩腐食はスケール破壊や剥離に伴う,局部的や一時的な現象にとどまる可能性が高いと推測される。

腐食に対する灰溶融の影響として,溶融量も挙げられる。図3-6に埋没試験方法によって求められた溶融相量と腐食量の関係を示す 10)。図3-6のとおり,溶融相割合の増加によって腐食量は急増するが,一定量を超えると腐食量が低減することが知られている。これは溶融相の増加に伴いガスの通気性が落ちることが原因であり,腐食が進行するためにはガス供給が需要な要素であることが分かる。

付着灰中の主要な塩成分はアルカリ硫酸塩と塩化物であり,これらの混合塩の共晶温度は510℃程度であるが,ここに種々の化合物が混合することによって融点低下を引き起こす。その代表的な成分が重金属である。廃棄物中に含まれる代表的な重金属類はCu,Zn,Pbである。これら付着灰中の重金属濃度とTG-DTA(示差熱熱重量同時測定法)によって求めた融点の関係を図3-7 11)に示す。図3-7のとおり重金属濃度の上昇によって融点が低下することが分かる。特に10%前後から急激に融点が低下し,最低で320℃程度まで低下した。このように重金属は灰の融点を下げ腐食に対して悪影響を及ぼす。

図3-4 ラボ試験による腐食量の温度依存性4)

図3-5 Ni-Cr-Mo-(Nb,Fe)合金のスケール構造と腐食機構6)

図3-6 灰中埋没法における腐食減量の溶融相量による変化10)

図3-7 付着灰中の重金属含有量と融点の関係11)

3-2 実機での減肉例(水管)

現在主流の廃棄物発電プラントは4MPa程度の蒸気圧力であり,水管表面温度は300℃以下がほとんどで,過熱器と比較すると表面温度的には腐食環境がマイルドである。しかし排ガス温度が高く,腐食による減肉が進行する場合がある。基らは低空気比燃焼によって水管の減肉が促進されることを報告し,主原因として温度変動による保護スケールの破損によって水管の減肉が進行することを報告している 12)。

この他にも2-2節で記載したとおり,排ガス温度の高さから重金属が濃縮し減肉を引き起こす場合がある。図3-8に年間~0.4mm相当の減肉が生じた排ガス高温部の水管断面EPMA(電子線マイクロアナライザ)分析結果を示す。Clが特にスケール/母材界面に濃縮し,そして重金属もそれぞれ検出されていた。図中に減肉部周辺及び 排ガス下流側の健全部の水管からそれぞれ採取した付着 灰の分析結果を示した。健全部においては,ガス下流側 の灰は5%程度のCl と共に数%のPb を含み融点も400℃を超えていた。一方,腐食部近傍から採取した灰中には10%を超えるPbと,Clも10%をはるかに超えて含まれ, TG-DTA分析の結果330℃程度に溶融ピークが観察されていた。つまり重金属の濃縮が腐食環境の悪化を引き起こし,結果として腐食を促進させたと考えられる。

さらに停止時に腐食が進行する場合も考えられる。図3-9に抜管した水管サンプルの外観写真を示す。受け取り直後は乾いていたが,室内で約2週間保管した後は全体的に湿っていた。通常は付着灰のpHは中性付近(表3-1及び図3-8参照)だが,本例ではpH2程度の強酸が形成されており,停止中にも腐食が進行する可能性があることが示された。このように停止中に水管に結露が見られる場合は注意を要する。

図3-8 水管及び付着物の断面EPMA 分析結果

図3-9 水管サンプル外観写真

3-3 実機での減肉例(過熱器)

実機においては種々の条件の揺らぎ・変動や付着灰を除去するために用いられるスートブローやガス流れなど,様々な因子の影響を受けて腐食が進行する。実機400℃過熱器の調査例 13)を元に,減肉挙動を紹介する。

図3-10に運転開始後23箇月経過した過熱器管の外径減少量の,炉壁からボイラ中央部(炉壁から1100mm位置)に向かった距離に対する依存性を示す。中央部からスートブローを吹くため,800mmから中央側にはプロテクタを装着してある。長手方向の減肉傾向を見ると,炉壁から700mm位置で減肉量が増加し,800mm以上では減少していた。800mm以上の部位にはプロテクタが装着されており,プロテクタによって減肉が大幅に抑制されていることが分かる。一方700mm付近で最も減肉が進行している理由は,スートブローの影響と考えられる。ただし減肉が増加するのは腐食量が多い3次及び2次過熱器であり,1次過熱器では顕著な減肉促進は見られない。言い換えると,スートブローは腐食が顕著な部分でより大きな影響を及ぼすと言える。図3-11に,他のプラントも含めた実機での通常部とスートブロー影響部の減肉量を比較した結果を示す 14)。図中の破線は「通常減肉部=SB影響部減肉量」となる関係を示すが,減肉量が大きいほど破線とのかい離が大きくなっていく。スートブローの減肉に対する影響として,エロージョンと腐食促進の双方の効果が考えられるが,腐食が厳しい部位ほどスートブローの影響を受けやすいことから,保護皮膜を破壊することによる腐食促進が主要因と判断できる。

実機過熱器ではガス流れに対し45°方向が最も減肉しやすいと考えられている場合が多く,そのような事例も多い。図3-12に一例として過熱器の断面写真を示すが,45°(315°)方向を中心に減肉が生じていることが分かる。図3-13に周方向の減肉傾向を示す。過熱器上/下段とも135°~225°の灰付着が僅かな排ガス下流側では減肉量は小さい傾向を示し,灰付着が腐食を促進させていることがよく分かる。3次過熱器下段を見ると,灰の付着が最も多い0°方向よりは,45°(315°)方向が減肉しており,図3-12と同様の傾向が見られる。この理由はガスの通気率が考えられ,ガスが直接当たる0°方向には付着した灰が多く通気率も低下し,一方ガスの通気率が極端に低下しない程度に灰が付着する45°方向で減肉が進行したと考えられる。灰の付着による減肉抑制は図3-10にも見られ,3次過熱器下段では炉壁に近いほど減肉が減少している。3次過熱器下段の炉壁側はガス流速が速く極端な灰付着が進行し,極端にガス通気率が低下していたと考えられる。一方,過熱器上段では管の下側に灰が付着し, 上側がスートブローの影響を受ける。そのため,これら双方の影響を受ける水平方向(90°,270°)で減肉が進行したと考えられる。

各過熱器の上下段で比較すると,排ガス温度及び蒸気温度とも下段の方が高い1次過熱器では下段で減肉が進行する。一方,2次及び3次過熱器とも排ガスに対して平行流としているため上段側の方がメタル温度は高い。しかし減肉量は下段の方が多かった。つまりガス温度が腐食速度に大きな影響を与えていることが分かる。2-2節で述べかつ文献でも指摘されているとおり 15),排ガス温度の上昇によって塩化物が濃縮し,腐食環境が厳しく なるためと考えられる。

以上,過熱器の減肉と付着灰は密接な関係があり,逆に排ガスだけでは腐食は軽微であることが分かる。そして付着灰の性状に対し排ガス温度が大きな影響を与え,また灰の付着形態に対し過熱器位置や周方向などが大きく関係する。そのため,場所によっても腐食量に大きな違いが生じる。またスートブローは減肉を促進し,特に腐食部ほど影響が大きい。

図3-14に過熱器減肉量の経時変化と付着灰の断面写真の例を示す。断面観察よって形成された皮膜はポーラスで層状構造をしており緻密な保護皮膜は形成されず, マクロ的な時間間隔で見た場合,皮膜の破壊と再生を繰り返しながら減肉が進行していると考えられる。そのため減肉の時間依存性は,第1報で述べた放物線速度則には従わず,図に示すとおり実機では直線的に減肉が進行したと考えられる。さらに本環境の特徴として,当初は腐食速度が遅い潜伏期間が存在し,一定期間経過後に腐食速度が上昇する場合がある 16)。新品の伝熱管表面は表面の凹凸も少なく滑らかで灰が付着してもスートブローなどで容易に除去され,時間が経過し腐食などで表面の凹凸が顕著になることによって付着物が落ちにくくなると推測される。つまり新品時と時間経過後では伝熱管表面の腐食環境が異なる。このように,付着灰中の腐食性物質が伝熱管表面に安定に存在できるようになるまでの時間などが,潜伏期間の一因になると考えられる。

図3-10 過熱器減肉傾向(炉壁からの距離に対する依存性)

図3-11 減肉に及ぼすスートブロー(SB)の影響14)

図3-12 産業廃棄物発電ボイラから採取した

過熱器管の断面光学顕微鏡写真

図3-13 過熱器減肉傾向(ガス流れ方向に対する依存性)

図3-14 過熱器減肉経時変化と付着灰断面SEM写真

4.防食対策

4-1 腐食抑制方法

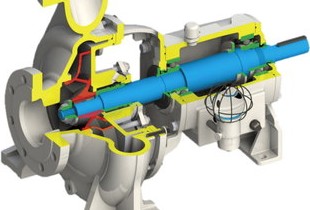

近年の焼却炉は低空気比燃焼が主流であり,水管に とって腐食環境は厳しくなる方向にあるため,防食対策が必要となるケースが多くなっている。防食対策としては耐食合金の溶射や肉盛などによる表面処理が用いられることが多い 7),15),17),18)。自溶合金を用いた溶融処理や肉盛溶接などは長期の寿命が期待できるが,現地で広範囲に施工するには向かないため工場で施工が必要となり, 主に新規で製造する場合に用いられる。

現地での補修には溶射などが用いられるが,皮膜中に存在する気孔を通して腐食成分が皮膜/母材界面へ浸透し母材を腐食させ, 結果として皮膜剥離を引き起こすことが問題となる場合が多い。そのため気孔率のより少ないHVOF(高速フレーム)溶射やAlによる封孔処理なども用いられている。またガス流速が速くエロージョンが局部的に生じる場合などは,該当部へのプロテクタ装着などが行われる。

過熱器に関しては3-3節で述べたとおり,損傷を加速させる大きな因子としてスートブローが挙げられ,特に腐食が厳しい部分で減肉を促進させるため対策が必要に る。最も一般的な方法としてプロテクタの装着が挙げられる。ただし極端に排ガス中の塩化物分圧が高い場合,プロテクタが減肉を促進させる場合がある 3)。豊富な塩化物蒸気が伝熱管とプロテクタの隙間に濃縮し,スート ブローなどで除去されることなく高濃度の塩として安定 に存在することで異常腐食を引き起こす場合がある。また同様に伝熱管とプロテクタの隙間が増えると,プロテ クタ自身の表面温度が上昇し腐食も促進されるため,極力伝熱管に密着させることが望ましい。腐食損傷が少なければスートブローによる加速度も抑制されるため,Ni基合金などの高耐食合金の肉盛などによって腐食そのものを緩和させ,減肉を抑制する方法も考えられる。さらにスートブローを避ける方法として,NEDOプロジェクトの津久井パイロットプラントでも採用された 15),伝熱管に振動を与えるラッピング方式による灰除去方法などもあるが過熱器が横型になり床面積が増加し建設費が上昇する。その他鋼球を落下させる方法なども実用化されている 19)。

そもそも廃棄物発電ボイラの腐食環境が火力発電と比べ圧倒的に厳しいのは,アルカリ金属に代表される塩化物が多量に生成されるためである。燃料中の塩素含有量の比較だけでは,黒液や石炭などでも廃棄物に近い塩素含有量を有する場合がある。異なるのは硫黄の量であり,硫黄の増加による腐食環境の緩和などが提案されている 20)。

4-2 腐食速度予測

これまで述べてきたとおり蒸気条件の向上を阻害するのは過熱器の腐食で,腐食によるコスト増加である。言い換えると蒸気温度を上昇させるには,発電効率向上による売電収入の増加が蒸気温度上昇によるコスト増加を上回ることが求められる。つまり蒸気条件などの設計条件から腐食速度を予測可能にする必要がある。このような予測式を用いることで腐食に対するガス温度とメタル温度の影響度を評価し,過熱器の配置を最適化することが可能になる。従来研究として,下記の腐食量の予測式と使用データの範囲がNEDOプロジェクとの成果として提案されている 14)。

本式(以下NEDO式)は,ラボ試験で得られた知見を基に,実機での暴露試験並びに実証プラントの減肉結果を元に統計的に作られた予測式であり,複雑な廃棄物燃焼環境での腐食量を比較的簡単な変数を用いて精度良く予測可能にした画期的な成果と言える。ただし回帰式であるため,データ範囲を超えた条件にNEDO式を適用するのはリスクがある。NEDO式は蒸気温度500℃をターゲットに作られ,かつ式が作られた当時と比べて現在では,分別回収が進んだことなどがあり燃料中のClが低下する傾向にある。よって,現在の一般的な蒸気条件400℃クラスのボイラに対してNEDO式を適用することは好ましいとは言えず,式を修正することが必要になる 21)。既設の400 ℃ボイラに対するNEDO 式の適用例を図3-15に示す。図中の実線は実測値=計算値の関係を示しており,計算値が実測値に比べ大幅に小さくなり危険側の予測になることが分かる。そこで既存炉のデータを使ってNEDO式の係数を変化させた結果を図3-16に示す。結果から明らかなとおり実測値と計算値のズレは大幅に修正された。つまりNEDO式の考え方を踏襲し,適切に式を変形することで十分な予測が可能であることが示された。

本式を計画段階で使う場合,温度及び合金組成は設計条件だが,HClとCl濃度は原料などに依存して変化する。図3-17,3-18に原料中Clの排ガス及び飛灰移行率を求めた結果を示す 22)。炉のタイプによって移行率が異なり,ストーカ炉は他に比べ排ガス中に移行しやすく,流動床炉は飛灰に移行しやすいことが分かる。これらの関係を把握することによって,燃料組成からHCl濃度などを予測することが可能になり,より精度の高い腐食量の予測が可能になる。その結果,ライフサイクルコスト(LCC)を最適化した過熱器を設計することが可能になり,蒸気温度の高温化による高効率化などにも寄与する。

図3-15 NEDO式による過熱器腐食量の計算値と実測値の比較

図3-16 修正した式による過熱器腐食量の計算値と実測値の比較

3-17 原料中Clの排ガス移行率22)

図3-18 原料中Clの飛灰移行率22)

5.おわりに

廃棄物発電においては,火力発電などと比べて圧倒的に厳しい腐食環境が形成され,その原因となるのが塩化物を多量に含む付着灰である。本環境での腐食現象を理解するためには,この付着灰の影響及び挙動を理解することが必要となる。塩化物が飛灰となり伝熱管に付着することによって,厳しい腐食環境が形成される。付着灰が溶融することによって腐食速度が急増することがラボ試験などでも確認されているが,付着灰中に含まれる塩化物や排ガス中のHClから腐食性の強いCl2が形成されることが腐食の主要因で,塩の溶融はそのCl2生成を促進させていると考えられる。付着灰の性状は排ガス温度や伝熱管の表面温度などに依存するため,腐食を抑制するためには水管においては高耐食合金を用いた表面処理による防食,過熱器管ではガス温度を考慮して配置し腐食環境を抑制するなどの対策が必要になる。

過熱器配置を最適化するには伝熱管の腐食速度を精度良く予測可能にする必要があり,その代表的な予測式としてNEDO式が挙げられる。この式の考え方を踏襲し,カスタマイズすることによって十分な精度の予測が可能である。

さらに,付着灰は伝熱を阻害し閉塞などを引き起こすため,スートブローなどによる灰除去が現在では一般的に用いられている。ただしスートブローは保護皮膜を破壊し腐食を促進させる欠点があるため,スートブロー影響部にはプロテクタなどの防食対策が必要となる。

今後更なる廃棄物発電のLCC低減及び効率向上には, 塩化腐食に十分な耐性のある防食表面処理技術,より精度の高い腐食予測技術,更にはスートブローに替わる灰除去技術の開発などが求められる。

参考文献

1) 秋葉直人,井口哲治:北海道岩見沢市向けストーカ式焼却施設 「いわみざわ環境クリーンプラザ」の建設・納入,

エバラ時報, 249,p.14(2015).

2) 中森正治 監修:ボイラ燃焼ガスによる高温腐食事例とその対策,テクノシステム,p.33(2012).

3) 野口学,長洋光,高東智佳子,J. T. Bauer,M. C. Galetz and M.

Schütze:耐熱金属材料第123 委員会研究報告,54[2],p.231(2013).

4) 折田寛彦,川原雄三,吉良雅治:高効率廃棄物発電プラントの現状と技術的課題,圧力技術,34[2],p.36(1996).

5) 吉葉正行:先進型廃棄物発電プラント環境における耐熱合金システムの複合型高温腐食損傷と対策,

まてりあ,38[3],p.203(1999).

6) 川原雄三:高効率廃棄物発電プラントにおける高温腐食防止技術の変遷と今後の課題,

材料と環境,54[5],p.183(2005).

7) 川原雄三:環境保全・エネルギー変換装置用材料の高温腐食, 材料と環境,55[5],p.172(2006).

8) 高橋幸男,車地隆治,湯川憲一:ごみ焼却炉高温腐食における付着灰の触媒作用

(高効率廃棄物発電技術開発プロジェクト:耐食性スーパーヒーター用材料の開発-1),

材料とプロセス,CAMP-ISIJ,7[3],p.670(1994).

9) 佐藤芳幸,原基,品田豊:純鉄の高温酸化に及ぼす微量の塩化水素の影響,日本金属学会誌,58[6],p.654(1994).

10)川原雄三,吉良雅治:廃棄物燃焼環境における合金の高温腐食挙動に及ぼす溶融燃焼灰の物理的性質の影響,

材料と環境, 46[1]p.8(1997).

11)野口学:廃棄物プラントにおける高温腐食と対策,腐食防食学会主催第71 回技術セミナー,p.48(2016).

12)基昭夫,占部武生,吉葉正行:低空気比燃焼による都市ごみ焼却炉燃焼室ボイラ水管の異常減肉,

材料と環境,47[8],p. 512(1998).

13)M. Noguchi, H. Yakuwa, M. Miyasaka, M. Yokono, A. Mat- sumoto, K. Miyoshi, K. Kosaka and Y. Fukuda:

Experience of superheater tubes in municipal waste incineration plant, Materials and Corrosion, 51, p.774 (2000).

14)高効率廃棄物発電技術開発「従来型ストーカ炉発電等高効率 化技術開発」事業原簿,NEDO 報告書,

15)Y. Kawahara, K. Takahashi, Y. Nakagawa, T. Hosoda and T. Mizuko:

Demonstration Test of New Corrosion-Resistant Superheater Tubings in a High Efficiency Waste-to-Energy Plant,

CORROSION 2000, Paper. 265 (2000).

16)能谷博之,宇野晋,吉葉正行:都市ごみ焼却炉における高温高圧ボイラ過熱器管材料の高温腐食研究,

タクマ技法,4[1], p.35(1996).

17)松原洋一,竹屋昭宏:自溶合金溶射によるボイラー蒸発管の長寿命化,高温学会誌,36[6],p.281(2010).

18)川原雄三:廃棄物発電ボイラにおける高温耐食コ-ティングの適用と耐久性評価の現状,溶射,38[2],p.73(2001).

19)川田一輝,泉屋亨,戸高光正,權容旭,北野和敏:ショットクリーニングによる廃棄物ボイラダスト除去技術,

第26 回廃棄物資源循環学会研究発表会講演集,C5-5,p.367(2015).

日本材料学会腐食防食専門委員会資料,35[191],p.27(1996).

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。