掲載号: No. 257〔論文〕

ターボ機械のカスタム製品における自動設計化

−パラメトリック設計を用いた遠心コンプレッサの自動設計−

Automated Design Environment for Custom Turbo Machinery

–Automated Design of Centrifugal Compressors Using Parametric Design–

執筆者

柏井 正裕*

Masahiro KASHIWAI

石塚 一晴*

Kazuharu ISHIZUKA

吉田 晃*

Akira YOSHIDA

滕 海龍*

Hailong TENG

葉山 耕一*

Koichi HAYAMA

許斐 真*

Shin KONOMI

- *

㈱荏原エリオット

ターボ機器の設計には相似則が存在し,理論的には,機械設計の自動化は可能である。エリオットグループが製造・販売する遠心コンプレッサについて,自動設計環境を開発したので紹介する。まず,顧客からの要求仕様を設計仕様に自動的に反映させる基本設計計算プログラムを開発した。次に,詳細設計においては,標準化した部品を「固」,顧客からの要求仕様に合わせてその都度設計するものを「変」とする「固変分離」を行うとともに,フィーチャーパラメトリック3次元CADでパラメトリック設計を採用した。CADのアソシエティビティ機能によって,3次元データと2次元図面データの状態が常に相互に関連したものに保つようにした。これらをモデル中心主義と呼び,3次元データを設計情報の中心とした。

開発した自動設計環境によって,従来の設計時間の70 %削減に成功した。3次元データの設計情報を製造工程で利用することで,製品品質の向上にもつながった。

There are laws of similarity (affinity laws) in the design of turbo machinery, and theoretically, automated machine design is possible. In this paper we present an automated design environment that was developed for centrifugal compressors manufactured and sold by Elliott Group. First, we developed a basic design calculation program that automatically reflects the customer requirements in the design specifications. Next, in the detailed design stage, the components are divided into non-modified standard parts and modified parts, which are designed according to the customer requirements. In addition, parametric design is used for feature- and parametric-modeling 3D-CAD. CAD associativity ensures that the 3D data and 2D drawing data are always correlated. This approach, where the 3D data is central to the design information, is called model-centered design.

The developed automated design environment has successfully reduced design time by 70%. The 3D design information is also used in the manufacturing process, resulting in improved product quality.

Keywords: Design automation, 3D-CAD, PLM, Centrifugal compressor, Parametric design

1.はじめに

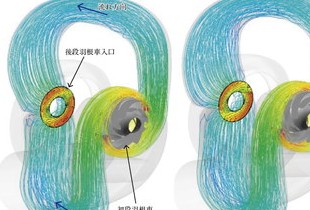

エリオットグループが製造・販売する遠心コンプレッサ,軸流コンプレッサ,蒸気タービン,動力回収ガスエキスパンダなどは,オイル&ガス,石油精製,石油化学,製鉄所,発電所,砂糖工場,製紙工場,植物油処理プラント,地方自治体のごみ処理施設など,回転機械を必要とするあらゆる分野で使用されている。中核製品の1つである遠心コンプレッサは,圧力や流量といった顧客からの要求,不純物を含んでいたり腐食性があったりといった扱う流体の種類に合わせて最適化される。このため,遠心コンプレッサは,その都度仕様を検討し,設計し,製造する必要がある。また,遠心コンプレッサは,オイル&ガス,石油精製,石油化学などの大規模プラントの心臓部となることも多く,その用途も多岐にわたるため,あらかじめ標準製品を用意しておくことが難しい。さらに,同一仕様の製品が複数台要求されることもまれである。このため,エリオットグループが扱う遠心コンプレッサはカスタムメイドの製品となっている。図1に標準的なコンプレッサの主要部品の構成を示す。

図1 遠心コンプレッサの主要部品

2.課題

エリオットグループでは,顧客から注文を受けると,設計,原材料の調達,部品の製造,組立てを順に進め,製品を納入する(図2)。

つまり,受注後の最初の工程である設計作業を円滑に,かつ正確に始めることが,製品納入までのリードタイム短縮につながる。

遠心コンプレッサの設計作業は,基本設計と詳細設計の2つに大きく分かれる。基本設計では,顧客からの要求仕様に適した素材の選定や,主要要素部品の型式等を検討し決定する。

一方,詳細設計では,遠心コンプレッサを構成する個々の部品を設計し図面として発行する。詳細設計における個々の部品の設計では,設計仕様が類似する既存の図面を複製して修正する「流用修正設計」を行っていた。一般的にターボ機械は要求圧力,流量,流体密度等をパラメータとする比例則が存在する。これにより,形状は基本的に一意に決まる。よって原理的には客先要求により,どの設計者が設計しても内容は同じとなる。

しかし,エリオットグループでの詳細設計には,2つの課題があった1)。1つは,流用元となる図面の選定作業が属人化していた。その結果,オリジナル図面から派生した図面が多数存在する状況になっていた。もう1つの課題は,重要な改良が実施されているかどうかを考慮しながら数多くの既存図面から流用元を選定しなければならず,設計者の経験によって図面の品質が左右されていた(図3)。

このような課題がある中で,1台の遠心コンプレッサを設計して,全ての図面を発行し終えるまでに,多大な時間を要していた。設計作業が長時間にわたることで,後工程である原材料の調達との同期がうまくとれず,製造に大きく影響してしまい顧客への納入遅れが生じることもあった。

また,図面を発行した後にも,製造した部品同士の干渉が組み立て時に見つかったり,取付位置が合わなかったりなどの不具合が多数発生し,図面を手直しして再発行しなければならなかった。このような設計ミスへの対応もあり,製品納入までにはかなりの期間を要していた。

図2 設計から納品までの流れ

図3 流用設計と改良設計の管理

3.取組

3-1 構成部品の固変分離とパラメトリック設計の採用

設計作業での課題を解決するため,エリオットグループは,幾つかの取組を開始した。まず,主要要素部品の選定やロータ振動解析などの多岐にわたっていた基本設計での計算作業を統合し,自動計算できるように変更した。当社では「E-Shell」と呼んでおり,この設計計算プログラムを使用することで,顧客からの要求仕様を基にした設計仕様が自動的に出力されるようにした(図4)。

また,流用修正設計での課題を解決するため,エリオットグループは,設計手法としてパラメトリック設計を取り入れることにした。パラメトリック設計では,フィーチャーと呼ばれる基本的な形状に寸法情報などのパラメータをもたせ,フィーチャーを組み合わせて設計していく。例えば,直径と長さをパラメータとしてもつ円柱において,両者の関係をあらかじめ決めておけば,直径を変化させることで円柱の長さも自動的に変えることができる。この機能によって,それまでの2次元CADによる設計作業では,寸法情報など個別に変更/修正していたものを連動して変化させることができるようになる。

エリオットグループは,遠心コンプレッサのフルモデルチェンジを行い,PTC社のCreo ParametricTM ※2というフィーチャーパラメトリック3次元CADでパラメトリック設計を行うことにした。このとき,個々の部品を標準化し,どの要求仕様に対しても利用できるものを「固」,顧客からの要求仕様に合わせてその都度設計するものを「変」とする「固変分離」を行った(図5)。例えば,遠心コンプレッサでは,羽根車と中胴によって性能が決まる。このような部品は「変」とした。また,軸(ロータ)などは,羽根車の個数によって長さが決まるため「変」とした。これに対して,ベアリングやエンドウォールなどは「固」とし,さらに,標準化できる部品はできる限り「固」とした。例えば,遠心コンプレッサのケーシングは,一種の圧力容器であり,市場での実績を顧客から問われることがあるため「固」とした。また,軸端形状も,要求仕様ごとに製作してしまうと整理できなくなるためこのような部品は「固」とした。

このように遠心コンプレッサの構成部品を固変分離すると,パラメトリック設計でパラメータとして扱うべき点数は10000点ほどになった。このうち7000~8000点は,どの設計者が設計しても同じ値になると思われるものだったが,残りの2000点強は,それまでは設計者の知識や経験によって微妙な差異が生じていたものであった。この設計者ごとの暗黙知を固変分離によってパラメトリック設計のパラメータという形式知にした。設計を形式知にすることによって,熟練設計者から若手設計者への技術の伝承と生産性向上につながる。「誰がやっても同じ成果物」「誰がやっても同じスピード」をコンセプトとしている。

図4 設計計算の自動化

図5 構成部品の固変分離

※1 Excelは,米国及びその他の国におけるMicrosoft Corporationの登録商標です。

※2 Creo Parametricは,米国及びその他の国におけるPTC Inc.の商標です。

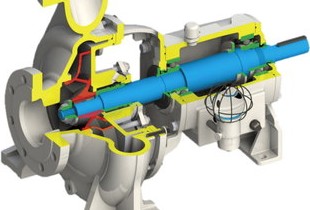

3-2 3次元データの自動生成

固変分離によって「変」とした構成部品については,マスタモデルを作成した。受注すると,「E-Shell」によって自動計算された設計仕様を基にマスタモデルから3次元データを作成する。例えば,遠心コンプレッサの軸設計は1つのマスタモデルを基に顧客の要求に合わせて形状を変更する。そして,Creo Parametricがもつアソシエティビティ機能で図面データを作成する。アソシエティビティ機能によって3次元データと図面データの状態が常に相互に関連したものに保たれ,3次元データでの変更内容が図面データに完全に反映される(図6)。

エリオットグループは,設計作業を図面中心主義からこのようなモデル中心主義に変更し,3次元データを設計情報の中心として,図面データを3次元データの投影物と位置付けた。また,それまでのような流用修正設計を行わず,受注した案件ごとにマスタモデルから顧客の要求に合わせて3次元データを作成するようにした。「変」に分類した構成部品を設計し,あらかじめライブラリとして用意しておいた「固」の構成部品から適切なものを選定することで,どの設計者による設計も同じ内容になるようにした。

さらに,設計仕様から3次元データを作成する際にプログラムを生成して,その内容をCreo Parametricで読み込むようにした。これによって,設計での一連の作業をできる限り人手を介さずに自動で実行できるようにした(図7)。

この自動設計環境は,エリオットグループ社内のリソースのみで構築した。理由の1つは,外部リソースを使用することで自動設計のためのシステムがブラックボックス化してしまうことを避けるためだった。また,エリオットグループが抱える課題に対応できる外部リソースが存在していなかったことも理由の1つであった。

図6 アソシエティビティ機能の例

図7 設計仕様からの自動設計

4.導入効果

従来の旋削加工では,2次元の図面データからDXFデータなどの中間ファイルを作成し,ワーク情報としてNC工作機械に取り込んでいた。ただし,このときに使用する図面データの公差値の設定が中央公差でないことが多く,NCプログラムを作成する際にワーク情報の修正を行っていた。また,羽根車や中胴などの機械加工では3次元情報が必要だが,それらは図面データとは関連性をもたず,製造のためだけのものだった。この課題も,フィーチャーパラメトリック3次元CADによる設計に移行することで解決した。公差値の設定が中央公差になり,NCプログラムのためのワーク情報も一切加工することなく3次元データを利用できるようになった。設計作業で作成した3次元データを,そのままタイムラグなく製造工程で利用でき,リードタイムの短縮だけでなく製品品質の向上にもつながった2)。

従来は多大な設計時間を要していたが,本取組により,70 %の時間削減に成功した。また,Creo Parametricによって3次元データから作成される図面データは,縮尺度や寸法の記載位置を調整するだけで後工程に渡すことができる。このため,図面の整え方などの作業手順を明確にすることで,設計知識やCAD使用経験のない者でも図面データを整形でき,設計者が本来行うべき作業とその他の作業を分けられるようになった。

遠心コンプレッサの設計作業を自動化したことで,それまでの手作業で発生していた設計ミスも大幅に減った。そして,仕事に対する設計者のモチベーションも上がった。それまでは,出図日程の慢性的な遅延により,余裕のない作業環境であった。そういう中で,十分な確認作業を経ていない出図行為も存在していた。そのため製造工程においてミスが発覚し,その修正作業に追われ,さらに時間がなくなるという負のスパイラルの中に設計者は置かれていた。それが自動化設計によって大きく変わった。現在,図面データの提供が早くなり,精度も高くなったと,後工程の部門から評価されている。さらに,それまで2次元の図面データを使って行っていた製造部門や保守部門とのデザインレビューも,実際に製造するものを3次元データで視覚的に確認できることで,より理解しやすくなっている。また,3次元データは,発注元である顧客にも要望に応じて提供している。これによって,顧客が抱くエリオットグループへの信頼感もより増している。

5.今後の展開

ここまでに示したフィーチャーパラメトリック3次元CADによる自動設計に加えて,エリオットグループは,BOM(Bills Of Materials:部品表)の作成も自動化している。「E-Shell」によって自動計算された設計仕様を基に,BOM Masterと呼ぶBOM作成プログラムでマスタBOMを自動的に作成している。さらに,設計仕様,3次元データ,図面データ,BOMは,全てPLM(Product Lifecycle Management)で管理している(図8)。このような環境を構築することで,製品出荷後に必要となる保守業務もPLMにアクセスするだけで容易に行うことができる。

今後,エリオットグループは,遠心コンプレッサの自動設計化をさらに進めていこうと考えている。現状では手作業で行わなければならない作業が一部残っている。その部分も自動化し,顧客からの要求仕様の一部と製番のみを入力するだけで,設計仕様,3次元データ,図面データ,BOMが全て自動的に作成される環境を構築しようとしている。これによって,作業に費やす時間はさらに短縮される。製品リードタイム短縮は主要顧客要求である。従来の設計作業をフロントローディング化し,顧客引き合い時にスピーディーに精度の高いプロポーザルを提出できるかが受注確度に大きな影響を及ぼす。また,受注時,いかに素早く製造に取り掛かることができるか,今後も,競合他社との差別化を図るべく本活動を継続し,設計作業は引き合い時に完了する状態を最終目標としている。また,遠心コンプレッサで構築した自動設計環境を蒸気タービンなどの他の製品の設計にも展開しようとも考えている。このような取組を進めるとともに,エリオットグループは,設計業務自体を見つめ直していきたいと考えている。

図8 遠心コンプレッサに関する設計環境の全体構成

参考文献

1) 日経BP:日経ものづくり 2016年12月号,pp.48-49. 2) 深作・他2名,プロセスガス圧縮機の設計・製造の技術革新,エバラ時報,No.237(2012-10),pp.54-59.

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。